Reinigung inkrustierter Sickerwasserdrainagen DN 400 auf der Klärschlammdeponie

Aufwändige Vorarbeiten: Um mit dem schweren Spül-Saug-Fahrzeug überhaupt an die Schächte heran zu kommen, wurden vom Auftraggeber zuvor eigens Rampen aufgeschüttet.

Ein sehr spezielles Wartungs- und Instandhaltungsproblem der still gelegten Klärschlammdeponie München Nord waren bis zum Sommer 2012 vier PE-Drainagerohre DN 400, die sich in der Vergangenheit jedem Reinigungsversuch erfolgreich entzogen haben und kurz vor dem Funktionsausfall standen. In einem Einsatz im Auftrag der Münchner Stadtentwässerung, beseitigten Experten der KMG Pipe Technologies die teilweise extrem harten Inkrustationen binnen acht Wochen. Anschließend gelang es sogar, in die alten Rohre neue Drainageöffnungen bis weit in die „verbackene“ Kiesbettung hinein zu bohren. Das ganze Vorhaben hatte unzweifelhaft F+E-Charakter, da das eingesetzte Equipment während des laufenden Projektes mehrfach bedarfsgerecht umkonstruiert wurde.

Fahrzeugtechnik der höchsten Leistungsklasse war eine Voraussetzung des erfolgreichen Reinigungseinsatzes: Im KMG-Deponiefahrzeug werden zwei parallel geschaltete HD-Pumpen durch einen 550 PS-Dieselmotor angetrieben. Ein 800 Meter langer Ultraleichtschlauch führt das Wasser den Spezialdüsen zu, an denen ein Wirkungsgrad von 90 % erreicht wird.

Sickerwasser-Einstau in der Klärschlammdeponie

Seit 1982, als in München die Ausbringung von Klärschlamm in die Landwirtschaft wegen der Schadstoffgehalte im Schlamm unterbunden wurde, begann die Münchner Stadtentwässerung ihren Klärschlamm auf der Deponie München Nord abzulagern. Diese liegt im nordöstlichen Quadranten des Autobahnkreuzes München Nord in Sichtweite der Allianz-Arena. Sie wurde während ihrer bis 2005 dauernden Betriebsphase bis zu 30 Meter hoch mit konditioniertem Klärschlamm, seit 1997 mit Klärschlammasche, gefüllt. Insgesamt lagern hier rund 2,5 Millionen Kubikmeter der Rückstände aus den beiden Münchner Großkläranlagen. Zur konstruktiven Ausstattung der Deponie gehörte neben einem mehrere Kilometer langen Sickerwasserdrainagesystem aus Hart-PVC-Rohren DN 150 sowie vier gelochten, insgesamt 950 Meter langen Rohrsträngen DN 400 aus PE, eine asphaltierte Betonwanne als Basisdichtung. Da Klärschlamm, mit 98 % Wassergehalt aus den Faultürmen angeliefert, auch nach der Konditionierung nicht beliebig „gestapelt“ werden kann, wurden ihm ebenso in München 50 % Kalk zugesetzt. Dieser Kalk jedoch erzeugt, in Verbindung mit dem in die Deponie eindringenden Niederschlagswasser, ein lästiges Dauerproblem mit unangenehmen Folgen. Wie Untersuchungen ergaben, fallen derzeit 30 bis 40 % des auftreffenden Niederschlags in der Deponie als Sickerwasser an. Erfahrungsgemäß liegt aufgrund der bislang fehlenden Oberflächenabdichtung die Sickerwasserbildung bei 50.000 bis 70.000 Kubikmetern pro Jahr. Das Sickerwasser sättigt sich mit dem Kalk, der wiederum in den Rohren als Inkrustation ausfällt. Das erzeugt erheblichen, regelmäßig wiederkehrenden Reinigungsaufwand, der die verfügbare Technik bis an die Grenze des Möglichen herausfordert. Ein spezielles Problem ist, dass die Rohrinnenflächen mit mehreren Zentimetern Schichtstärke jährlich zuwachsen und sehr schnell ihre Drainage- und Transportkapazität zu verlieren drohen. Als erstes schließen sich die Drainageöffnungen in den Rohren. In diesem Moment verlieren die Rohre im Grunde bereits weitgehend ihre Funktion – ein Phänomen, das nicht nur der Deponiebetreiber bestens kennt, sondern auch die Experten des Geschäftsbereichs Umwelt- und Deponietechnik der KMG Pipe Technologies GmbH, die mit solchen Herausforderungen seit über 30 Jahren deutschlandweit immer wieder konfrontiert sind.

Geräteoptimierung „Learning by doing“

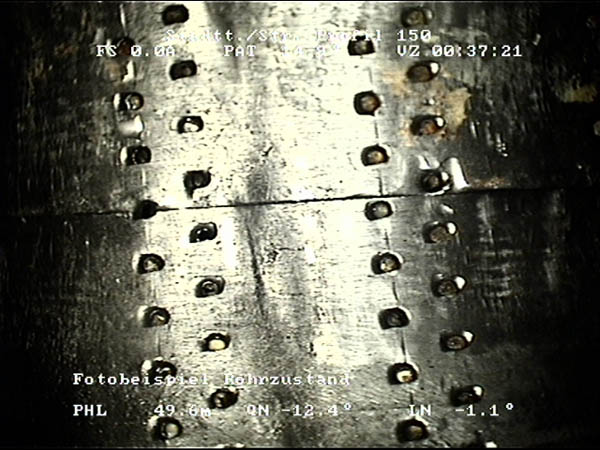

Kontrolle der Reinigungsvorgänge im Untergrund via Monitor.

Diese setzten im Auftrag der Münchner Stadtentwässerung ab Juli 2012 ein bislang einmaliges technisches Equipment auf der Deponie München Nord ein – das gilt schon deshalb, weil die hier eingesetzte Hocheffizienz-Spezialdüse während des laufenden Einsatzes „learning by doing“ optimiert und so oft umgebaut wurde, bis das gewünschte Reinigungsergebnis in allen Rohren durchgängig erzielt wurde. Hintergrund der Arbeiten ist die inzwischen begonnene Herstellung einer hochwertigen Oberflächenabdichtung der Deponie auf einem technischen Niveau, das dem neuesten wissenschaftlichen Stand entspricht und sicherstellt, dass nach Ableitung des aktuellen Einstaus es künftig keine Sickerwasserneubildung mehr gibt.

Zum Auftragsvolumen der KMG in München Nord gehörten zwei Gewerke:

- Das Ausfräsen der Inkrustationen in den bis zu 284 Meter langen Leitungen DN 400 bei gleichzeitigem hydraulischen freischießen der Drainageöffnungen

- Das Roboter-gestützte Bohren neuer Drainageöffnungen mit 25 Millimeter Durchmesser im gereinigten Rohr

Grundreinigung der Drainageleitungen DN 400

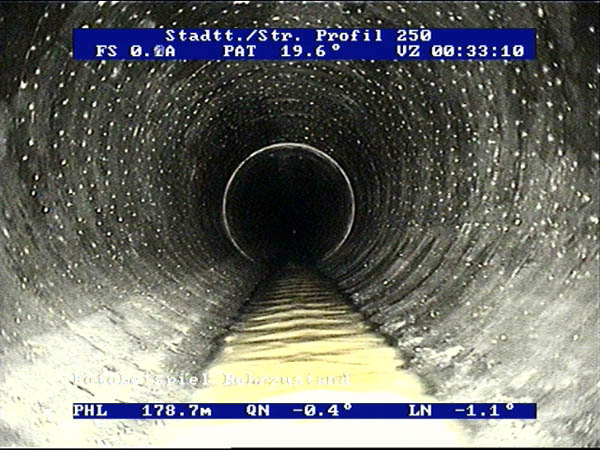

Die Sickerwasserleitungen DN 400 vor…

…und nach der erfolgreichen Behandlung durch KMG.

„Porentief sauber“. Auch die Drainöffnungen konnten tiefgründig gereinigt werden.

Drainageleitungen der Nennweite DN 400 (in München Nord BAUKU-Profilrohre DN 400 mit rundum spiralig auf extrudiertem PE-Steg) sind in deutschen Deponien eher selten anzutreffen. Stattdessen haben sie erhebliche praktische Nachteile bei der Wartung, wie es sich das ein oder andere Mal gezeigt hat. Die bei KMG vorhandene, in anderen Fällen erfolgreich eingesetzte Hocheffizienz-Düse drohte hier zu scheitern. Nicht von ungefähr hatten, bevor KMG im Sommer 2012 antrat, auch Reinigungsversuche anderer Dienstleister an diesen Rohren nicht den gewünschten Erfolg gehabt. Üblicherweise arbeitet die Hocheffizienz-Düse nach dem Prinzip, dass der asymmetrisch bzw. unwuchtig konzipierte Spüldüsenkopf während des Vortriebs unkontrolliert durch die Leitung „tanzt“ und bei ständigen Kollisionen mit der Rohrwand dort die Inkrustationen abschlägt: Kein Problem in der Praxis in kleinen Nennweiten - aber bei DN 400 wurde der Rohrscheitel kaum noch erreicht, wie man bei der Kamerabeobachtung des Vorgangs live beobachten konnte und auch am Ergebnis sah. In der Ausgangskonstellation war also gar nicht daran zu denken, dass die Vorgabe des Auftraggebers (blanke und schwarze Rohroberfläche mit sichtbaren Drainagelöchern auf 70 % der Fläche) erreicht werden könnte. Deshalb machte sich Dipl.-Geol. Eckhardt Brandt, Leiter der KMG-Niederlassung Reinigung und Inspektion, schon bald mit seinem Bauleiter Ingo Hübner daran, die Düsenkonstruktion bedarfsgerecht zu modifizieren, welche im weiteren Verlauf des Projekts mehrfach umgebaut wurde. Geometrie und Führung der Wasseraustrittskanäle wurden so optimiert, dass die Spezialdüse, angetrieben durch ein extrem starkes Spül-/Saugfahrzeug, nun im Rohrscheitel ebenso effizient arbeitet wie in Sohle und Kämpfer – und das bei gleichzeitiger Entfernung der Inkrustationen aus den Drainlöchern! Nach mehreren Umbauten, die KMG einiges an Schweiß und „Lehrgeld“ kosteten, stellte sich endlich die gewünschte Wirkung ein. Diese kann sich auch nach Auffassung der Münchner Stadtentwässerung sehen lassen. Denn das gesteckte Reinigungsziel wurde zu 100 % erreicht – über die gesamten 926 Meter der vier Leitungen. Der erfolgreiche Reinigungsvorgang dauerte, einschließlich der Forschungs- und Entwicklungsarbeiten, von Anfang Juli bis Ende August 2012.

Löcher bohren in Rohre und Drainagekies

Zeitversetzt dazu begann am 20. August die nächste Phase der Instandsetzung der Leitungen. Hier wurde als KMG-Subunternehmer ein süddeutscher Roboter-Spezialist, die KTF-Kanaltechnik Friess GmbH, Börslingen, tätig. Seine Aufgabe war es, mit Hilfe eines TV-überwachten Fräsroboters 25 Millimeter messende neue Drainagelöcher in den Bereich der bereits vorhandenen, mehrere Millimeter großen Lochung zu bohren, um die größtmögliche Drainagewirkung wiederherzustellen. Die erste Hürde, die dabei im Untergrund zu nehmen war, bestand in der begrenzten Reichweite eines 100 Kilogramm schweren Roboters samt Kabelanhang in einem feuchten Kunststoffrohr – und das im Ex-Schutz-Milieu. Deshalb stellte Ingo Hübners Team erst einmal eine Stahlseil-Zugverbindung her zwischen dem Startschacht, an dem der Roboter eingesetzt wurde und dem Zielschacht zu dem er per Winde gezogen wurde. Tatsächlich ließen sich nach umfangreichen Modifikationen des Roboters die fast 300 Meter langen Distanzen problemlos bewältigen. Eine Frage der optimierten Materialwahl beim Bohrkopf war der Zielkonflikt zwischen den hinsichtlich ihrer Bohrbarkeit eher konträren Materialien PE und verbackener Drainkies. Aber auch hier fand KTF eine letztlich funktionale Lösung, so dass Ende August in allen vier Leitungen erfolgreicher Vollzug gemeldet werden konnte. Das alles gelang den Beteiligten nicht zuletzt unter Arbeitssicherheits-Auflagen, die selbst nach den Erfahrungen des KMG-Teams nahezu beispiellos waren und vom Auftraggeber auch konsequent überwacht und durchgesetzt wurden. So musste jeder einzelne am Schacht eingesetzte Dreibock inklusive der redundanten Personensicherungstechnik vorweg bei der Gewerbeaufsicht angemeldet und von dieser frei gegeben werden.

Fotos: KMG Pipe Technologies GmbH |