Im süddeutschen Bad Friedrichshall soll auf 16 Hektar Fläche das neue Gewerbegebiet „Obere Fundel“ errichtet werden.

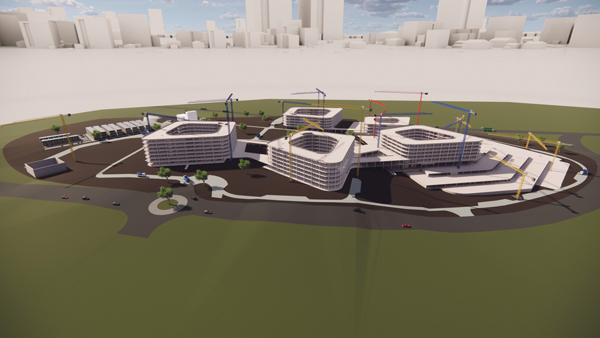

Visualisierung Logistikkonzept

Foto: Leonhard Weiss GmbH & Co. KG

Mit einem Megabauprojekt, entworfen von JSWD Architekten, eröffnet die Schwarz-Gruppe in Bad Friedrichshall 2025 einen weiteren Standort. Der Aufbau erfolgt in zwei Abschnitten, noch bis Juni 2023 realisiert das Bauunternehmen Leonhard Weiss den Rohbau des ersten Bauabschnitts. Der neue Schwarz-Projekt-Campus liegt direkt an der B27 südlich von Bad Friedrichshall, im Dreieck zwischen den Flüssen Neckar und Kocher. Auf dem leicht ansteigenden Areal sollen rund um eine gemeinsame begrünte Außenanlage sieben Gebäude entstehen, mit Stellplätzen, Büros, Konferenzbereichen, Mitarbeiterrestaurant und Kindertagesstätte.

Im ersten Bauabschnitt sind fünf der sieben Gebäude geplant, inklusive der terrassenartig angeordneten, zum Tal hin offenen Parkhausebenen. Über fünf Untergeschosse und bis zu sechs Obergeschosse wird sich der Gebäudekomplex erstrecken, mit einem Brutto-Rauminhalt von etwa 897.500 Kubikmeter. Für Leonhard Weiss ist es das bisher größte Projekt dieser Art, weshalb das Unternehmen erstmals zwei seiner eigenen Ingenieurabteilungen aus verschiedenen Standorten in einem Team zusammengeführt hat. Baustart für den Rohbau war im Januar 2022, angesetzt sind nur 18 Monate. „Ein straffer Zeitplan, allein um die Mengen an Material in die Baustelle einzubringen“, sagt Sebastian Leis, Teilprojektleiter Leonhard Weiss. Er betreut zusammen mit Gesamtprojektleiter Stefan Vangelov den Bau.

Zu den Rohbauarbeiten für die Gebäude A bis E, den Parkdecks und dem Rückkühlwerk gehören Stahlbetonarbeiten, Mauerwerksarbeiten, Fundamenterder als Blitzschutz, die Grundleitungen in und unter den Bodenplatten sowie die Stahlbauarbeiten für den zukünftigen Mitarbeiter- und den Besuchereingang. Dafür benötigt werden 19 Hochbaukräne, etwa 160.000 Kubikmeter Beton, 38.500 Tonnen Baustahl und 35.000 Quadratmeter Mauerwerk. „Allein die Bodenplatten in den Parkdecks sind bis zu eineinhalb Meter stark. Das vermittelt eine Vorstellung der Mengen an Beton, die wir verarbeiten müssen.“ Bis zu 350 Mann gleichzeitig sind auf der Baustelle – eine logistische Herausforderung, die es zunächst zu bewältigen gilt“ so Leis.

Konzept „Baustelle in Baustelle“

Um einen reibungslosen Bauablauf zu gewährleisten, wurde bei der Vorplanung das Konzept „Baustelle in Baustelle“ verfolgt. Das bedeutet, dass jedes der fünf Gebäude sowie die Parkdecks im Prinzip als unabhängige Baustellen angelegt sind, die nur an die übergeordneten zentralen Materialströme angedockt werden. So hat jedes Gebäude ein eigenes Baustellenteam mit einer Bauleitung und zwei Polieren sowie drei eigene Kräne mit entsprechender Tragkraft zum Betonieren und jeweils eigener Entladezone. „Theoretisch ließe sich das Konzept auch anders lösen, doch dann ergeben sich bei der Nutzung der Kräne komplexe Schnittstellen, die den Abstimmungsaufwand erhöhen und den Ablauf unter Umständen verzögern“, erklärt Stefan Vangelov.

Versorgt werden die einzelnen Gebäude durch zwei Lageristen, die am Baustellenlagerplatz von Leonhard Weiss Standard- und Massenartikel für die Mannschaften konfektionieren. Für die Betonagen befindet sich auf dem Gelände ein zentrales Betonwerk, das an Tagen mit Kapazitätsspitzen von fast 100 Lkw mit Rohmaterialien beliefert wird. „Zu Beginn haben wir mehrmals wöchentlich Großbetonagen mit Mengen über 1.000 Kubikmeter pro Betonage durchgeführt. Allein mit dem Bewehrungsstahl fuhren dann 19 Lkw täglich vor.“

Baustellenverkehr kontrollieren

Um ein Verkehrschaos auf der Baustelle von vorneherein zu vermeiden, sind die Verkehrswege im Konzept als Einbahnstraße ausgelegt und ein überwachter und beschrankter Zugang zur Baustelle wurde eingerichtet. Die Zufahrt ist nur nach dem Abgleich mit einer Online-Kontrollliste möglich, die von allen Polieren gepflegt und dann zusätzlich von der Security überprüft wird. Ähnlich digital ist die Bereitstellung von Beton am Betonwerk organisiert: Vorab tragen die verantwortlichen Poliere ihren Bedarf in eine Online-Plattform ein, der für den nächsten Tag dann zeitlich eingetaktet wird. „Schwierig wird es nur, wenn die Planung aus dem Takt gerät, weil zum Beispiel Lieferungen früher kommen“, so Sebastian Leis. Schließlich ist der Platz auf der Baustelle beschränkt und die Prozesse müssen gut ineinandergreifen, um ohne Verzögerungen voranzukommen.

Eine wichtige Hilfe zur Planung der Logistik ist das vom Architekturbüro JSWD erstellte BIM-Modell des Projekts, und zwar schon lange, bevor überhaupt gebaut wurde. Denn der Projekt-Campus ist das erste Projekt von Leonhard Weiss, das kostenmäßig nicht auf Plänen, sondern rein auf der Vertragsgrundlage eines BIM-Modells pauschaliert wurde. BIM steht für Building Information Modeling – dabei handelt es sich um eine digitale Methode des Bauprojektmanagements. BIM-Teamleiter Jürgen Heißwolf nutzt das Modell, um den Bauablauf sichtbar zu machen: Alle einzelnen Betonierabschnitte sind im Modell wie ein Gitter markiert und mit dem Bauzeitenplan verknüpft. So kann das Modell den Gesamtzustand der Baustelle in jedem Baufortschritt darstellen und den Bau quasi als Simulation vorab generieren. Unterstützt durch das getaktete und regelmäßig aktualisierte BIM-Modell werden nicht nur sämtliche Baubesprechungen einfacher und effektiver, sondern es wurde anhand der Mengenangaben für die Betonierabschnitte auch die Schalungsplanung entwickelt. „Die Arbeit mit dem BIM-Modell ist eine riesige Erleichterung für uns“, freut sich Stefan Vangelov.

Einsatz der Lean-Methodik

Das Projekt wird zusätzlich für die Lean-Methodik zur Projektsteuerung und zum Controlling genutzt. In wöchentlichen Lean-Terminen der Projektleitung werden mithilfe eines digitalen Lean-Tools Zielvorgaben erstellt, Arbeiten eingetaktet und Ergebnisse auf Einhaltung der Zeiten überprüft. Zusätzlich findet halbjährlich eine kooperative Phasenplanung in größerer Runde mit allen Gewerken statt, in der die nächsten Meilensteine definiert und eingetaktet werden. Zusätzlich wird der Arbeitsfortschritt durch regelmäßige Drohnenflüge über der Baustelle dokumentiert.

Nach einem Dreivierteljahr ist der Bau in den meisten Gebäuden bis zum Erdgeschoss vorangeschritten. Auch ein großer Teil der Parkdecks ist bereits betoniert. Stefan Vangelov blickt auf den Zwischenstand: „Mit rund 125.000 Kubikmeter Beton und 27.000 Tonnen Bewehrungsstahl haben wir schon eine wirklich große Menge an Material auf der Fläche verbaut. Jetzt wachsen die Türme in die Höhe, da wird die Logistik überschaubarer und wir haben mehr Puffer bei der Anlieferung.“ Das Projekt steht für einen weiteren Entwicklungsschritt, der nicht nur die einzelnen Ingenieurbauabteilungen noch besser miteinander vernetzt, sondern auch einen erneuten Schub in punkto digitaler Planung bringt. Und das kommt letztendlich auch dem Auftraggeber zugute: bisher ist der Bau des Projekt-Campus im Zeitplan.

|