Mit der offiziellen Zulassung des Deutschen Instituts für Bautechnik (DIBt) für das Verfahren PARTLINER™ hat der erste Kurzliner auf Epoxidharzbasis 2015 die allgemeine bauamtliche Zulassung erhalten. Neben seiner Einsetzbarkeit zur Sanierung von Abwasserleitungen aus Beton, Stahlbeton, Steinzeug, Faserzement, Gusseisen, GFK und PVC-U wartet das Produkt mit der Zulassungsnummer Z-42.3-538 aber noch mit einem weiteren Alleinstellungsmerkmal auf: „Das Kurzlining-Verfahren kann auch für Abwasserleitungen, die zuvor mit einem Schlauchliner saniert wurden, eingesetzt werden, um Spülschäden, Fehlbohrungen oder Spannungsrisse zu reparieren“, so der Wortlaut in der DIBt-Zulassung.

Um diese Auszeichnung als erster und einziger Kurzliner für die Reparatur von Linern zu erhalten, wurde der Original PARTLINER™ zuvor auf Herz und Nieren getestet. Eines der Kriterien war die Spülfestigkeit. Als Prüflabor für mechanisch-technologische und physikalisch-chemische Prüfungen unterzog die SBKS GmbH & Co. KG in St. Wendel den PARTLINER™ Bedingungen, die den Realbedingungen im Kanal entsprechen.

Der harte Weg zum Ziel

Noch ist alles ruhig: Zunächst begutachtet Werkstoffprüfer Jürgen Schulte die Probe der resinnovation GmbH per Sichtkontrolle: Akribisch untersucht er die 1,30 m lange Halbschale mit dem rund 60 cm langen PARTLINER™ auf Fehler. Ist die Glasfaser überall gleichmäßig mit Harz getränkt oder gibt es Fehlstellen, sind bereits im Vorfeld Beschädigungen zu erkennen, ist die Oberfläche glatt und bietet keine Angriffsfläche oder stellt sie gar ein Fließhindernis dar?

Kein Grund zur Beunruhigung: Beim PARTLINER™ gibt es weder optische noch haptische Beanstandungen. Die Glasfaser ist überall gut mit dem Epoxidharz getränkt, nirgendwo ragt das Trägermaterial heraus.

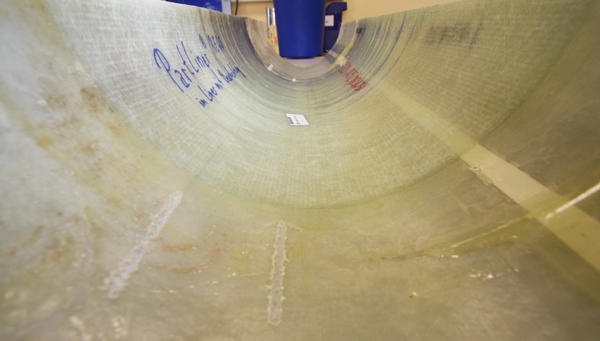

Auf dem Probestück deutlich zu sehen: Die Spülschäden durch die Spüldüse auf dem Liner - die genau dort aufhören, wo der PARTLINER™ beginnt.

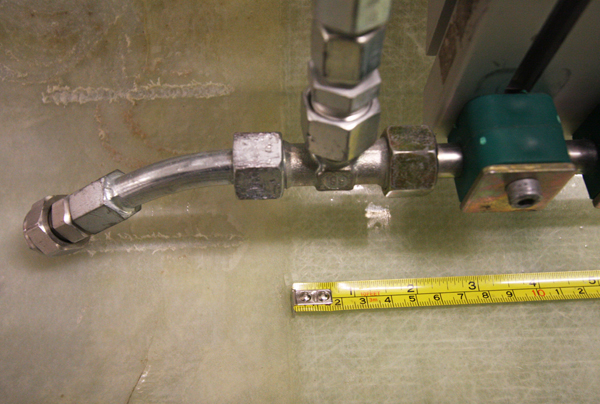

Doch ist das Reparaturverfahren auch dem Einfluss der Spüldüsen gewachsen? Um das zu testen, spannt Schulte die Halbschale in den „Spülautomat“ ein – eine martialisch anmutende Apparatur, in der eine Spüldüse die Einwirkungen simuliert, der Abwasserleitungen im Alltag bei einer Kanalreinigung ausgesetzt sind.

Schulte stellt die Spüldüse in einem Abstand von 1 cm zum Probestück so ein, dass der Spülstrahl in einem Winkel von 30° auf das Linerstück mit dem eingebrachten PARTLINER™ trifft. Eingespannt in die Apparatur muss der PARTLINER™ in der Halbschale nun den folgenden Herausforderungen trotzen: „Die Düse fährt mit einem Vorschub von 0,2 Metern pro Minute automatisch die Spülstrecke ab – beginnend ca. 15 cm vor dem PARTLINER™ und noch ca. 15 cm über den PARTLINER hinaus – pro Zyklus jeweils einmal vor und zurück. Dabei stellen wir nacheinander drei Spülstrecken ein, in einem Abstand von jeweils zehn Zentimetern. Pro Strecke werden drei Zyklen gefahren“, erläutert Schulte. Der eingebrachte Druck von 120 bis 150 bar sei hierbei sekundär, wichtig sei vielmehr die Durchflussmenge von 35,7 Litern pro Minute, unterstreicht er.

Nun geht es los: Bei heruntergeklapptem Verdeck ist der Prüfer zwar einigermaßen vor dem spritzenden Wasser geschützt, doch die Geräuschkulisse ist heftig. 18 mal ca. 5 Minuten lang dauert der Spuk – doch die Tortur lässt den PARTLINER™ kalt.

In einer Entfernung von einem Zentimeter hat die Spüldüse im Spülversuch - hier nachgestellt - in mehreren Zyklen jeweils mit einer Durchflussmenge von 35,7 l/min Wasser auf das Probestück gestrahlt. Eine Herausforderung, der der PARTLINER™ gänzlich unbeeindruckt getrotzt hat.

Fotos: www.resinnovation.de

Bereits bei der Sichtkontrolle vorab hat sich der PARTLINER mit einer makellosen Oberfläche präsentiert – und daran hat sich auch während und nach den Spülzyklen nichts geändert; nach wie vor ist die Oberfläche vollkommen glatt – der Liner jedoch zeigt deutliche Spuren des Angriffs durch den Wasserstahl: Auf den jeweils 15 Zentimetern vor und nach dem PARTLINER™ sind Spülschäden zu erkennen – die abrupt genau an der Stelle enden, wo der PARTLINER™ liegt und den Liner schützt. Der Werkstoffprüfer kann dem PARTLINER™ also ein einwandfreies Zeugnis ausstellen – dieser hat sich als deutlich widerstandsfähiger als der Liner erwiesen.

Das Fazit: Auch dieser Prüfung hat der Original-PARTLINER™ unbeeindruckt getrotzt. Im Spülversuch hat er somit seine Qualität unter Beweis gestellt, sich nicht nur für die Reparatur von Schäden in bestehenden Abwasserrohren unterschiedlicher Materialien zu eignen, sondern auch dann das Mittel der Wahl zu sein, wenn es um die Reparatur von defekten Schlauchlinern geht. |