Großer Nordamerika-Auftrag für Fahrzeugzulieferer

Mit den neuen Cascadia-Trucks zeigt die amerikanische Daimler-Tochter Freightliner, wie man heutzutage hoch effiziente Lkw für den Fernverkehr baut: Sieben Prozent Treibstoff habe man im Vergleich zum ohnehin schon durchgestylten Vormodell einsparen können. Dafür wurde der bis zu 600 PS starke Bolide wie kaum ein anderer zuvor aerodynamisch optimiert: Nach Millionen Testkilometern auf der Straße sowie im eigenen Windkanal für Groß-Lkw, dem weltweit einzigen in Herstellerhand.

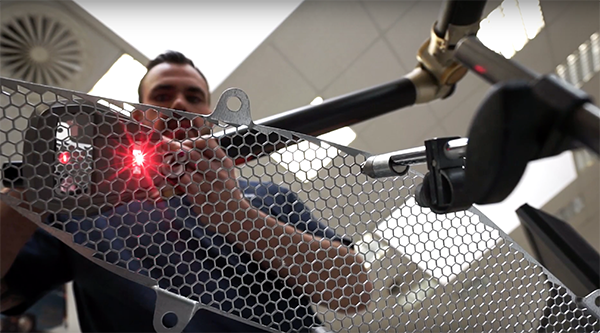

Neue Cascadia-Sattelzugmaschine: Graepel zeichnet für die Entwicklung und Produktion der hoch effizienten Lüftungsgitter verantwortlich.

Foto: Daimler / Freightliner

Hier hat man auch die von Graepel gefertigten Lüftungsgitter getestet. Den Großauftrag dafür bestätigte der Zulieferer jüngst am Stammsitz in Löningen. Beliefert wird die gesamte Produktion des weltgrößten Lkw-Herstellers in den USA und Mexico. Den Deal hat Graepels US-Tochter in Omaha, Nebraska, eingefädelt. Die Gitter sind im vorderen Stoßfänger integriert und schützen den mächtigen Motorblock vor Steinschlag und Insekten. „Hexagonale Öffnungen sind der technische Kniff, auf den wir setzen“, offenbart Graepels US-Chef Mark Zumdohme. „Diese stanzen wir mit minimalem Abstand in Blechplatinen, die in Form geprägt und kathodisch tauchlackiert werden“. Durch die Kombination aus verzinktem Stahl und KTL könne man ein Höchstmaß an Korrosionsschutz gewährleisten. Das sechskantige Lochbild sei ein bionisches Muster.

„Es bietet die derzeit beste Kombination aus freiem Querschnitt, Materialstärke und Stegbreite“.Vermeintlich banal, sind Lüftungsgitter heute wichtige und technologisch anspruchsvolle Bauteile. Jeder Lufteinlass sei eine „spritfressende Öffnung in der Fahrzeugfront“. Je besser die Gitter dafür konstruiert seien, umso ökonomischer der Fahrbetrieb und sauberer die Verbrennung. Dies sei angesichts der Diesel-Diskussion von immenser Bedeutung. „Technisch geht es um minimale Flächen mit maximalem Luftdurchsatz bei höchster Strukturfestigkeit“, so Zumdohme. Die Produktion hat Graepel transkontinental organisiert. Die Rohplatinen liefert das Werk in Löningen zu. Die Verarbeitung erfolgt in Omaha in Kooperation mit einem US-Partner für die Beschichtung. Die Produkte seien zwar als „Made in USA“ gelabelt, sicherten aber Auslastung und Arbeitsplätze im deutschen Stammwerk, unterstreicht Zumdohme.

Lochblechgitter haben sich angesichts der Diesel-Diskussion zu wichtigen Bauteilen entwickelt, da sie maßgeblich für die Kühlung und Frischluftzufuhr der Motoren relevant sind – und damit direkt den Spritverbrauch und die Emissionen beeinflussen.

Fotos: Graepel |