In Hannover-Langenhagen betreibt der Versanddienstleister Hermes seine Hauptumschlagbasis (HUB) Nord. Nach einer mittlerweile zehn-jährigen Betriebszeit zeigten die Betonoberflächen der Verladerampen dort deutliche Beschädigungen. Bei der Instandsetzung konnte sich neben einem Epoxidharz-basierten Vergussmörtel der MC-DUR-Familie auch eine schnell umsetzbare, extrem widerstandsfähige Bodenbeschichtung mit MC-Floor TopSpeed der MC-Bauchemie auszeichnen. Das Dezember 2010 in Betrieb genommene Hermes Verteilzentrum besteht aus einer 230 m langen und rund 60 m breiten Halle mit 110 Toren zum Be- und Entladen von LKW und Zustellfahrzeugen.

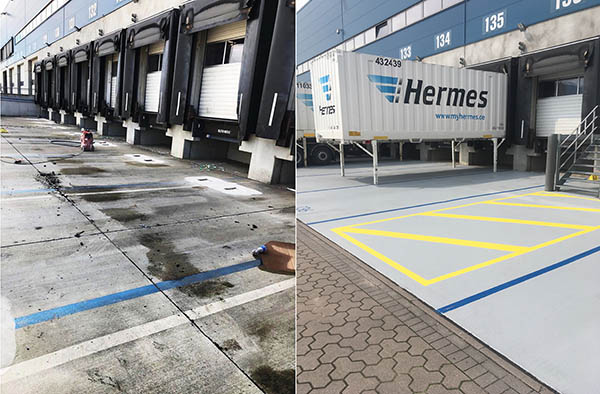

Blick auf die Verladerampen der Hermes Hauptumschlagbasis Nord in Hannover-Langenhagen während der Instandsetzung im laufenden Betrieb.

Am Standort Hannover-Langenhagen kann Hermes bis zu 180 Mio. Paketsendungen pro Jahr sortieren. Zwei übereinanderliegende Kippschalensorter verarbeiten bei einer Geschwindigkeit von 2,5 m pro Sekunde ca. 25.000 Pakete pro Stunde.Durch die enorm hohe Frequenz, in der Fahrzeuge die Beladerampen anfahren, wiesen die Betonoberflächen in diesen Bereichen schwere Gebrauchsspuren auf. Vor allem die ständig auftretende Punktlast der Stützen der Wechselladebrücken hatte den Beton mechanisch geschädigt. Weitere Untersuchungen wiesen zudem ein geringes Treibpotential nach. Hermes entschied sich daher dafür, eine Fläche von ca. 2.500 m² komplett instand setzen zu lassen.

Fußpunkte mit Epoxidharz basiertem Vergussmörtel erneuert

Das mit der Ausschreibung beauftragte Ingenieurbüro BetonKontor aus Bad Bramstedt erarbeitete gemeinsam mit der MC-Bauchemie ein Instandsetzungskonzept. Dieses sah vor, den geschädigten Beton im Bereich der Fußpunkte mit ihrer Fläche von jeweils 40 x 40 x 4 cm auszustemmen und die Stellen stattdessen mit einem hochfesten Epoxidharz-basierten Vergussmörtel zu vergießen. Der Mörtel wurde mit dem zweikomponentigen Epoxidharz-Bindemittel MC-DUR 1077 FG für Gieß- und Vergussmörtel hergestellt.

Blick auf die Verladeflächen der Hermes Hauptumschlagbasis Nord in Hannover-Langenhagen nach der Instandsetzung mit dem hoch widerstandsfähigen Bodenaufbau auf Basis des MC-Floor TopSpeed Systems der MC-Bauchemie.

Die Wahl fiel auf MC-DUR 1077 FG, weil er im Vergleich zu mineralischen Vergussmörteln einen geringeren Elastizitätsmodul und eine wesentlich höherer mechanische Widerstandfähigkeit vorweist. Er zeichnet sich zudem neben seiner hohen Druck- und Biegezugfestigkeit auch durch seine ausgezeichnete Verlaufsfähigkeit sowie seine gute Beständigkeit gegen eine Vielzahl von Chemikalien, unter anderem Öle und Fette, aus. In Verbindung mit der MC-Spezialkörnung FG kommt es auch bei der Herstellung von Verguss- und Gießmörteln bei extrem beanspruchten Fundamenten wie denjenigen von Maschinen oder Kranbahnen zum Einsatz. Eine vorab angelegte Probefläche am Verladezentrum überzeugte die Verantwortlichen im Logistikunternehmen vom vorgeschlagenen Instandsetzungskonzept.

Innovatives Beschichtungssystem auf Basis der KineticBoost-Technology®

Das Konzept sah des Weiteren vor, im Anschluss an die Instandsetzung der Fußpunkte die gesamte Fläche der Rampen mit einem hoch widerstandsfähigen an die OS 8 Norm angelehnten Bodenaufbau auf Basis des MC-Floor TopSpeed Systems zu beschichten. Dieses besteht aus dem zweikomponentigen, transparenten und mit mineralischem Zuschlag auffüllbaren Reaktionsharz MC-Floor TopSpeed SC sowie der rissüberbrückenden Rollbeschichtung MC-Floor TopSpeed flex. Im ersten Bauabschnitt im Juni 2020 erfolgte die Instandsetzung der Hälfte der Fläche von ca. 1.250 m². Der zweite Bauabschnitt wird gerade terminiert. Die Arbeiten wurden vom ausführenden Unternehmen, der Firma Bekor aus Hamburg, so koordiniert, dass Teilflächen im laufenden Betrieb beschichtet werden konnten. MC-Floor TopSpeed SC kam zunächst als Grundierung, danach auch als Einstreuschicht mit Quarzsand in einer Körnung von 0,7-1,2 mm zum Einsatz. Die abschließende Kopfversiegelung wurde mit MC-Floor TopSpeed ausgeführt.

Vorher-Nachher-Vergleich der Verladerampen der Hermes Hauptumschlagbasis Nord in Hannover-Langenhagen.

Das innovative Beschichtungssystem basiert auf einer neuen Spezialbindemittelchemie, der KineticBoost-Technology®, und ermöglicht Beschichtungsarbeiten auch bei hoher Luftfeuchtigkeit und Feuchtigkeit im Untergrund sowie in einem erweiterten Temperaturbereich von 2 bis 35 °C. Es erfüllt die OS 8 Richtlinien gemäß DAfStb Rili SIB 2001, DIN EN 1504-2 und DIN V 18026. Alle Systemkomponenten der KineticBoost-Technology® nutzen den Einfluss von Feuchtigkeit aus der Umgebung und wandeln ihn in eine zusätzlich beschleunigte Erhärtungsreaktion um. Dabei werden die Haftung, der Abriebwiderstand und die Kratzfestigkeit der Beschichtung zusätzlich gesteigert.

Hoch widerstandsfähiger Bodenaufbau für beanspruchte Logistikflächen

Der Bodenaufbau der MC-Bauchemie spielt seine Vorteile vor allem auf stark befahrenen Flächen aus. So können selbst Laderampen wie bei Hermes in Langenhagen, die praktisch täglich in hoher Frequenz vom Schwerlastverkehr angefahren werden, besser und nachhaltiger vor Beschädigungen durch diese enorme Beanspruchung geschützt werden. Ein weiterer Pluspunkt ist die schnelle Verarbeitungszeit, die es ermöglicht, Arbeiten praktisch im laufenden Betrieb durchzuführen und Einschränkungen oder gar Ausfälle durch Sanierungsmaßnahmen entsprechend deutlich zu minimieren.

Der durch die ständig auftretende Punktlast der Stützen der Wechselladebrücken geschädigte Beton im Bereich der Fußpunkte der Rampen wurde zunächst ausgestemmt. Im nächsten Schritt wurden diese Stellen mit einem hochfesten Epoxidharz-basierten Vergussmörtel der MC-Bauchemie zu vergossen. Darüber erfolgte der Bodenaufbau mit dem MC-Floor TopSpeed System der MC-Bauchemie.

Fotos: MC-Bauchemie, Bottrop

Das sorgt für eine hohe Planungssicherheit und spart Zeit und Geld – nicht nur bei Instandsetzung von Verlade- und Rampenflächen, sondern auch auf Lagerflächen allgemein sowie Palettenstellplätzen und Flurwege für Stapler. Der Aufbau mit MC-Floor TopSpeed zeichnet sich durch eine hohe Belastbarkeit bei sehr hoher Schub- und Scherkrafteinwirkung wie durch LKW- oder PKW-Befahrung aus. Wie bei allen MC-Floor TopSpeed Systemen lassen sich komplette Aufbauten schnell ausführen, auch bei rückseitiger Durchfeuchtung und widrigen Umgebungsbedingungen. Kombiniert mit der UV-Beständigkeit ist dieser Beschichtungsaufbau für freibewitterte Bereiche wie z. B. Parkhausdecks und Laderampen ideal geeignet. Mit MC-Floor TopSpeed können Oberflächenbeschichtungen in Innen- und Außenbereichen innerhalb weniger Stunden aufgebaut und schon nach kurzer Zeit voll belastet werden. Die Oberflächen sind nach nur dreißig Minuten regenfest und können bereits nach zwei Stunden wieder begangen werden.

Just-in-time Umsetzung

Durch die herausragenden Eigenschaften der MC-Floor TopSpeed-Produkte und der KineticBoost-Technology® konnte im Logistikzentrum in Hannover-Langenhagen witterungsunabhängig trotz der Betauung in den Morgenstunden und hohen sommerlichen Temperaturen tagsüber schnell und ohne Einhausung gearbeitet werden. Damit stellte das System der MC-Bauchemie unter Beweis, dass extrem widerstandsfähige Bodenbeschichtungen im Außenbereich innerhalb weniger Stunden umgesetzt und schon nach einem bis zwei Tagen wieder voll belastet werden können. Das ermöglicht den schnellen Aufbau ästhetisch ansprechender und dauerhaft hochbelastbarer Böden sowie die schnelle Wiedernutzbarkeit der instand gesetzten Flächen – und damit eine besonders wirtschaftliche und just-in-time Umsetzung notwendiger Sanierungsmaßnahmen. |